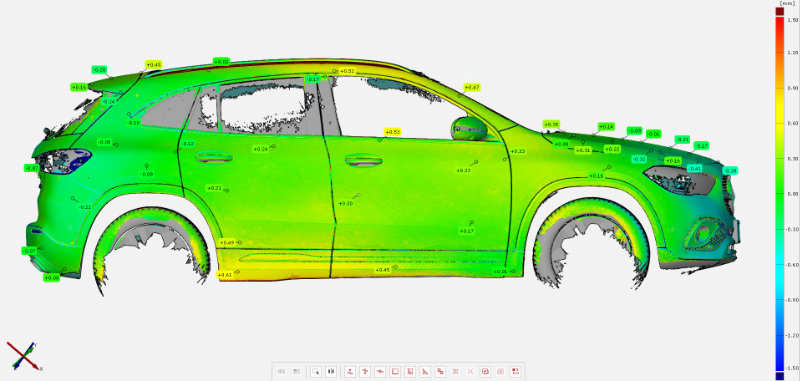

iReal 2E, ein professioneller tragbarer 3D-Scanner, verfügt über vier Ausrichtungsmodi: Merkmalsausrichtung, Texturausrichtung, gemischte Ausrichtung und Markierungsausrichtung. Benutzer können je nach Situation den am besten geeigneten Modus auswählen.

Da die ersten drei Ausrichtungsmodi hauptsächlich auf geometrischen/texturierten Merkmalen basieren, um das Spleißen abzuschließen, hängt die Ausrichtungsgenauigkeit von der Fülle der Oberflächenmerkmale, der Scantechnik und dem Scanpfad ab.

Wenn beispielsweise beim Scannen von Objekten gleicher Länge mit denselben geometrischen Merkmalen eines eine flache Gravur ist (der Scanpfad kann keine geschlossene Schleife bilden) und das andere eine dreidimensionale Gravur ist (der Scanpfad kann eine geschlossene Schleife bilden), beträgt die Genauigkeit des Spleißens geometrischer Merkmale etwa 1 mm/m bzw. 0,3 mm/m.

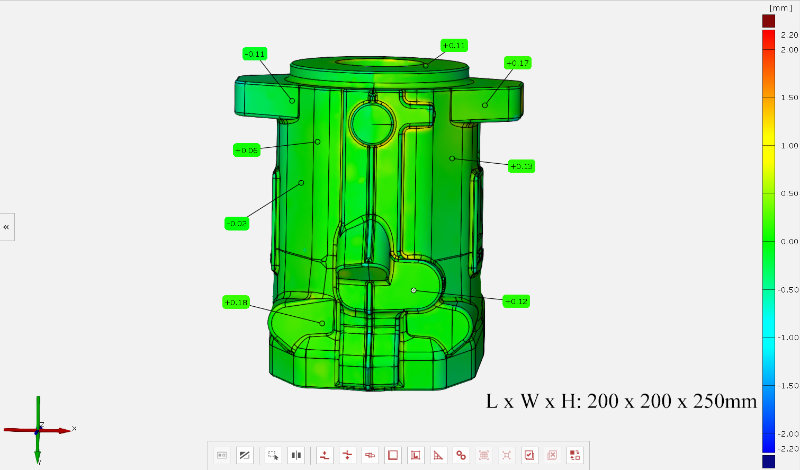

Bei allen ersten drei Ausrichtungsmodi bestehen große Unsicherheiten hinsichtlich Genauigkeit und Konsistenz. In Situationen mit hohen Genauigkeitsanforderungen (wie etwa beim Reverse Engineering-Design) ist es daher häufig erforderlich, den Markierungsausrichtungsmodus zu verwenden (der sich auf eine bestimmte Anzahl von Markierungspunkten stützt, die auf/um die Oberfläche des gescannten Objekts geklebt werden, um die Datenzusammenführung durchzuführen). Dadurch kann sichergestellt werden, dass die Ausrichtungsgenauigkeit stabil innerhalb von 0,3 mm/m liegt.

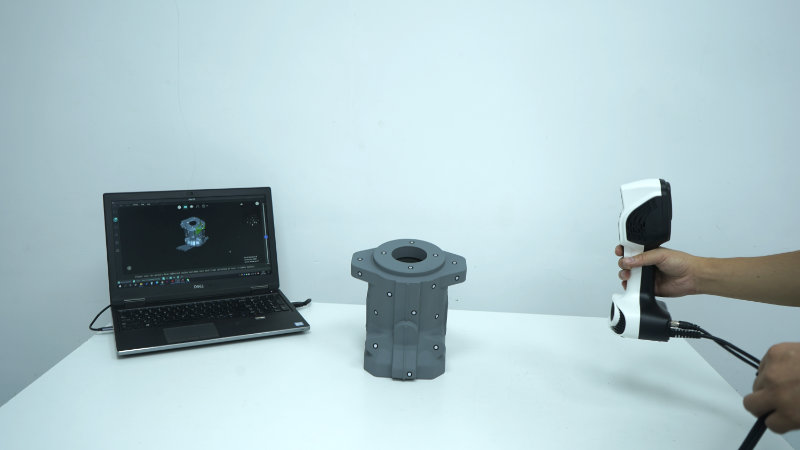

Hier überprüfen wir die Genauigkeit unseres tragbaren Strukturlichtscanners iReal 2E im Markierungsausrichtungsmodus, indem wir die folgenden vier Anwendungsszenarien testen.

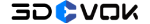

Test 1: Kalibrierung von Teilen mit Standardlänge

Scannen Sie im Markierungsausrichtungsmodus den Teil mit Standardlänge. Die Abweichung des Kugelmittelpunktabstands zwischen den erfassten Kugeln vom Standardwert ist der Spleißfehlerwert (Genauigkeitswert). Dies ist eine allgemeinere Methode zum Testen der Längengenauigkeit für 3D-Scanner.

Wie in der folgenden Abbildung gezeigt, wurden beim Scannen dieses 999,6037 mm großen Teils die 3D-Daten von zwei Standardkugeln durch iReal 2E-Scannen erhalten und dann die Kugelmittelpunkte der beiden Kugeln mit der 3D-Inspektionssoftware GOM Inspect angepasst, die wiederum den Abstand der beiden Kugelmittelpunkte mit 999,55 mm bei einem Abweichungswert von 0,0537 mm berechnete.